2014年中国钢铁产能接近顶峰,年增量低于1%。中钢协会员单位企业年效益在0.47%,是我国工业利润最低的行业。我国钢铁能严重过剩,已影响钢铁行业的生存和发展;要加快钢铁企业的转型升级、创新发展,走可持续发展的道路,才能走出困境;企业要加强对生产过程中污染物排放的治理,实现绿色制造,完成每个钢铁企业的社会责任。

2014年中钢协统计中的炼铁系统有70个单位(铁产量占全国90.53%),与2013年相比,其中没有合钢、成钢、冶钢和海鑫企业的数据;包钢、中天、重钢统计数量中缺少2013年的相关数据或缺少部分项目的数据;使中钢协统计中炼铁系统的年平均数据出现误差。一些企业修改了上年度的部分已公布过的统计数据,出现了数据对比的不连贯性、不可比性。

1.2014年全国炼铁生产情况

2014年全国生铁产量为71159.97万吨,比上年增长0.47%;会员单位产铁64427.12万吨,比上年增长2.24%;其他企业产铁6732.85万吨,比上年增长-14.97%。说明会员单位企业铁产量增幅大于其他企业,我国炼铁产业集中度得到升高。生铁产量的增长拉动了国产铁矿石产量的增长和进口量的增长;2014年我国铁矿石产量为151423.77万吨。比上年增长3.90%;进口铁矿石量为932694.34万吨。比上年增长13.8%.

2014年河北省产铁18000.71万吨,比去年增长3.11%,居全国第一位,占全国25.30%;山东省产铁6719.07万吨,比去年增长2.02%,居全国第三位,占全国9.44%;江苏省产铁6657.44万吨,,比去年增长6.35%,居全国第二位,占全国9.95%;辽宁省产铁6167.71万吨,比去年增长7.11%,居全国第四位,占全国8.67%。

2014年全国有18个企业年产铁超过1000万吨.它们是:鞍钢产铁2375.01万吨, 居全国第一;

沙钢产铁1920.61万吨,居第二位,宝山钢铁股份公司产铁1389.27万吨,马钢产铁1797.04万吨,武钢产铁1637.15万吨,唐钢产铁1557.05万吨,

本钢产铁1652.46万吨,莱钢产铁1591.08万吨, 建龙产铁1591.55万吨,

日照产铁1286.88万吨,河北敬业1062.03万吨,

攀钢产铁1136.25万吨,邯钢产铁1105.95万吨,柳钢产铁1090.31万吨,安阳产铁1088.22万吨,纵横产铁1044.76万吨,首钢总公司产铁1943.51万吨,包钢产铁1053.51万吨。年产铁511~923万吨的企业有23个。

2)高炉炼铁部分技术经济指标变化情况:2014年中钢协会员单位高炉年平均燃料比(有12个企业数据不全,34个企业统计中没有小块焦比数据)为532.80kg/t(按中钢协公布的2014年会员单位燃料比=焦比

小焦比

煤比计算,实际应为543.06kg/t;误差为10.26kg/t),比上年度同期下降2.74kg/t;入炉焦比为361.65kg/t(有3个企业数据不全),比上年升高0.45kg/t;喷煤比为145.85kg/t(有2个企业数据不全),比上年度下降2.73kg/t;焦丁比为35.56kg/t(只有30个企业有数据),比上年下降0.1kg/t;入炉矿品位为53.74%(误差在2%),比上年下降2.75%;热风温度为1134.69℃(误差在20℃),比上年下降37.39℃;利用系数为2.46t/m3�d,比上年下降0.01t/m3�d。2014年中钢协会员单位高炉技术经济指标多数在优化,具体指标情况见表1。

表1 2013和2014年会员单位高炉技术经济指标

目前,我国炼铁企业约有550多家,是多层次的,多种结构、先进与落后指标并存,处于不同水平发展阶段。为促进我国炼铁生产技术进步,实现节能减排目标,提升炼铁企业的市场竞争力,我们应当加大推广成熟、先进、实用的炼铁先进技术装备。同时,也应加大淘汰落后炼铁生产能力(国家已明令要坚决淘汰400M3以下小高炉。目前,我国有550多家炼铁企业,造成产业集中度低,高炉平均炉容低(我国约有1480座高炉,平均炉容约770m3,大于1000立方米的高炉约有630座),炼铁企业之间生产指标差距大。要加大贯彻落实国家公布的“钢铁工业十二五发展规划”的目标和任务,利用产业政策和市场经济的手段,以及国家新公布的环境保护标准,加快炼铁企业的技术升级和优化重组整合。从2014年发展形势看,我国炼铁企业技术进步有所改善。据统计,重点企业中有35个企业燃料比下降,有42个企业煤比有所下降,有39个企业焦比比在在下降。这是在入炉矿含铁品位和风温同时下降条件下出现的。主要是全国矿石降价幅度大,利润也下降较多,一批炼铁企业出现经营亏损;企业落实炼铁精料方针的工作的难度加大。但炼铁企业加大了对优化配矿的研究,在原料质量下降、使用百家矿、成分波动大情况下,实现了烧结矿和焦炭质量提高,提高了高炉操作水平,确保了高炉生产稳定顺行,取得了较好成绩。这说明,我国烧结和高炉生产技术均取得了较大的进步。根据对44个企业进行技术经济分析,使用铁矿石品位较高的企业,盈利水平普遍比使用低品位铁矿的企业高。

2. 高炉燃料比(34个企业统计中没有小块焦比数据)得到小幅下降:

国际先进水平的燃料比是低于500kg/t。2014年我国只有宝钢和粤裕丰企业的燃料比低于500kg/t;有11座高炉燃料比低于500kg/t。

钢铁工业用能有82%以上是煤炭。高炉用能有78%是来自炭素(焦炭和煤粉)燃烧,19%来自热风,3%是炉料化学反应热。因此,降低高炉燃料比是节能减排的工作重点,体现出节能要从源头抓起。2014年会员单位中有21家燃料比在上升.这说明部分炼铁企业指标在恶化,企业之间技术发展很不平衡。钢铁企业实现减量化用能的重点工作是在要努力降低炼铁燃料比上下工夫。2014年统计的中钢协会员单位燃料比与上年相比有较大的问题:有34个企业没报出小块焦比,一些企业报出的燃料比计算的数据有出入(焦比

小块焦比

煤比计算的数据不等于报出的燃料比);一些企业修改了上年报出的数据,出现数据不连贯性,不可比性。一些企业炼铁指标得到改善的主要原因是炼铁炉料质量有所提高。2014年中钢协会员单位焦炭质量得到改善:M40为87.01%,比上年升高0.21%,M10为6.12%,比上年降低0.07%,焦炭灰份为12.40%,比上年下降0.04%,硫分0.79%,比上年升高0.02%。烧结矿质量有所下降:品位为54.45%,比上年升高0.01%(高炉入炉铁品位下降2.75%,出现不对应)与;转鼓强度为79.88%,比上年升高0.09%;烧结矿碱度1.71(倍)(统计数据失真。碱度在1.8倍以上时烧结矿转鼓强度高,还原度好),比上年下降0.19(倍),降幅较大。

2014年中钢协会员单位有35个企业高炉燃料比得到下降,与去年相比燃料比降幅较大的企业有:申特降低42.10kg/t,新兴铸管下降39.91kg/t,通钢下降23.54kg/t,营口中板降低28.13kg/t,西林降低18.29kg/t,达州降低31.69kg/t,三钢降低17.26kg/t,

粤裕丰降低16.77kg/t,冷水江降低15.42kg/t,昆钢降低10.79kg/t,宣钢降低10.13kg/t,攀钢降低10.40kg/t,衡管降低13.66kg/t,沙钢降低9.72kg/t,建龙降低9.56kg/t,天钢降低9.15kg/t,本钢降低8.96kg/t,新余降低8.37kg/t,张店降低8.24kg/t,略阳降低8,80kg/t,本钢降低8.96kg/t。

2014年燃料比较低的企业有:宝钢493.91kg/t,

粤裕丰486.73kg/t,唐钢503.94kg/t,申特504.58kg/t,太钢522.28kg/t,首钢506.81kg/t,

西林510.48kg/t,

达钢514.25kg/t,韶钢515.07kg/t、三明515.81kg/t、石横特钢519.29kg/t,

兴澄519.76kg/t.营口中板522.35kg/t、国丰为523.01kg/t、武钢为523.07kg/t、涟钢523.48kg/t,

中天519.88kg/t,莱钢526.54kg/t,沙钢528.22kg/t,方大特钢527,72kg/t等企业。

高炉工序能耗占钢铁联合企业总能耗的50%以上,高炉炼铁用能有78%是来自碳素燃烧(就是燃料比)。所以,降低高炉燃料比是钢铁企业节能减排工作的重点,也是减少污染物排放的主要手段。我们应当在努力降低燃料比上下功夫,大力推广能够大幅度降低燃料比企业的好经验。

2014年中钢协会员单位高炉燃料比的数据与前几年相比有所降低,主要是统计中包括了小块焦,回归了科学性(但仍有34个企业没有给出小块焦比的数据);与国际水平相比有了可比性。现在,我国高炉的燃料比是高于国际先进水平50~80kg/t。

2014年有12座高炉的燃料比低于500kg/t,最低的是宝钢3号高炉,为487.kg/t。

下面分类介绍2014年部分炼铁企业降低燃料比变化的几类情况:

(1)。焦比和煤比同时下降,使燃料比得到下降的17企业情况

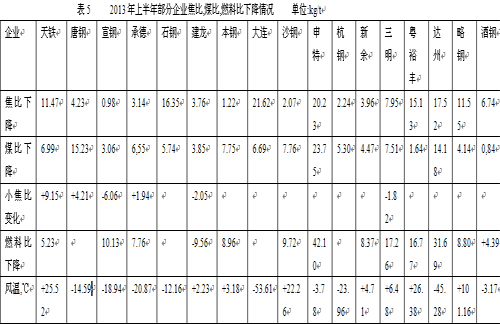

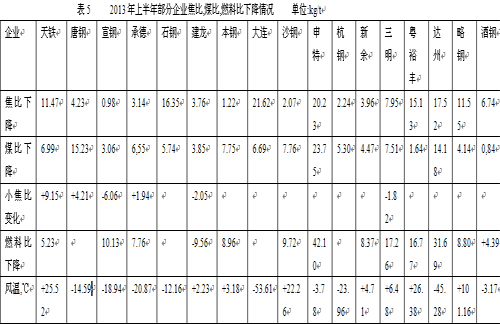

高炉原燃料质量得到改善,热风温度的提高,操作水平提高等因素,可以实现焦比和煤比同时下降,使燃料比得到下降。表5为17个企业情况。17个企业炼铁指标的改善,具有普遍性。说明我国炼铁技术在提高,是可喜的现象。

表5 2013年上半年部分企业焦比,煤比,燃料比下降情况 单位:kg/t

⑵。焦比下降幅度大于煤比升高的幅度,使燃料比下降的企业情况

降低炼铁燃料比的主要体现是要降低焦比。提高喷煤比后,要实现煤粉替代焦炭的高置换比,才会使燃料比不会升高。这也是最优化经济的提高喷煤比标准。提高热风温度是提高喷煤比的优先条件,也是提高煤粉置换比的重要条件。大多数钢铁企业是尽最大努力,用这种办法来降低炼铁燃料比的,是符合炼铁技术发展的大方向。提高炼铁精料水平是降低燃料比的重要手段之一和有效的措施,特别是焦炭质量的提高会有较好的效应。2014年中钢协会员单位之中,有16个企业实现了焦比下降幅度大于煤比升高的幅度,使炼铁燃料比得到下降。

⑶。煤比下降的幅度大于焦比升高的幅度,风温提高,使燃料比下降:

天钢煤比下降22.07kg/t,焦比升高13.65kg/t,燃料比下降9.15kg/t,风温下降21.23℃。津西煤比下降5.85kg/t,

焦比增加3.03kg/t,燃料比下降2.05kg/t, 风温下降23.51℃。德龙煤比下降6.29kg/t,

焦比升高0.74kg/t, 风温下降25.02℃,使燃料比下降5.55kg/t。萍乡煤比下降5.85kg/t,

焦比增加2.27kg/t,燃料比下降3.19kg/t, 风温降低11.49℃。武钢煤比下降2.21kg/t, 焦比升高0.75g/t,

小焦比下降1.24kg/t,风温升高2.70℃,使燃料比下降2.70kg/t;鄂钢煤比下降12.51kg/t,

焦比升高0.48g/t,

小焦比升高0.88kg/t,风温下降48.53℃,使燃料比下降0.65kg/t;衡管煤比下降21.38kg/t,

焦比升高12.42g/t,

小焦比下降5.09kg/t,风温下降36.12℃,使燃料比下降13.66kg/t;陕钢煤比下降26.51kg/t,

焦比升高19.38g/t,,风温升高8.76℃,使燃料比下降7.13kg/t。这些企业的高炉操作方针是正确的,有效地降低了燃料比,降低了工序能耗;具体有风温变化,高炉操作水平提高和原燃料质量得到改善等方面的体现。高炉操作方面主要是要进行科学布料,提高煤气利用率,降低生铁含硅量等办法。

⑷。2014年中钢协会员单位之中有21家燃料比与去年相比是升高了.燃料比升高的企业数目大大少于降低的数目,体现出中钢协会员单位企业炼铁生产技术得到提高.主要是生产条件得到改善,以及高炉操作水平在提高等原因的结果。燃料比高的企业应向燃料比降低的企业学习。2014年有3个企业是煤比和焦比同时升高.有15个企业是焦比升幅大于煤比降幅。有6个企业是煤比升幅大于焦比降幅.对此现象要作具体分析.其中主要原因是原燃料质量恶化,或高炉顺行状态不好,不得已退煤比,提高焦比,以维持高炉顺行。个别企业有炉况处理不当的现象.

3.2015年中钢协会员单位炼铁工序能耗取得较好的成绩

2014年中钢协会员单位炼铁工序能耗为395.31kgce/t,比上年降低2.63kgce/t。指标较好的企业是:

涟钢322.40kgce/t,安钢351.54kgce/t,邯钢358.54kgce/t,敬业361.98kgce/t,新冶钢365.19kgce/t,

沙钢365.31kgce/t,

西林368.65kgce/t,石钢368.82kgce/t,建龙369.52kgce/t,杭钢372.36kgce/t,

太钢372.73gce/t,新余374.55kgce/t,日照377.40kgce/t,三明378.20kgce/t,

张店379.07kgce/t.方大379.96kgce/t,达钢380.77kgce/t,衡管381.24kgce/t,济源381.49kgce/t,津西381.93kgce/t,国丰382.10kgce/t,川威383.90kgce/t,本钢384.68kgce/t,鞍钢386.05kgce/t,南京386.10kgce/t,首钢387.06kgce/t,湘钢387.83kgce/t.武钢388.57kgce/t。

企业最高能耗值达550.31kgce/t.。

目前,部分企业之间能源统计出现较大误差,一些企业没按国家和行业标准、规范进行工作。部分企业燃料比变化幅度与工序能耗变化幅度不相适应。出现燃料比上升,而炼铁工序能耗反而下降的现象(炼铁用能78%来自碳素燃烧)。个别企业统计的燃料比中不含小块焦;一些使用低品位矿石的高炉,燃料比和炼铁工序能耗理应是比较高,但出现统计能耗数据偏低的虚假现象。

炼铁工序能耗占联合企业总能耗的50%。所以,钢铁工业要降低吨钢综合能耗就必须要努力降低炼铁工序能耗。高炉炼铁所需能量有78%是来自碳素(也就是燃料比)燃烧。因此,炼铁燃料比低是炼铁工序能耗低的前提.是要贯彻精料方针,努力提高热风温度,提高高炉操作水平等。有TRT装置的企业炼铁工序能耗要低一些。钢铁企业节能工作要从源头抓起,首先是要实现减量化用能(降低燃料比),然后是提高能源利用效率(提高风温和高炉煤气利用水平),第三是提高二次能源回收利用水平(有TRT装置,水渣余热回收等)。.

4.对部分企业高炉指标的分析:

1)燃料比与炼铁工序能耗数据上出现不对应,这是不科学的。因炼铁所需的能量有78%是由燃料燃烧获得的,燃料比高,一定会是工序能耗高。而一些企业报出的燃料比要比宝钢、邯郸和首钢高出许多,且入炉铁品位也低,但工序能耗却很低,这是计算数有误差。

2)焦炭质量中M10数值变化0.2%,会影响燃料比7kg/t,是焦炭指标中对高炉影响最大的。

3)高炉有19%的热量是由热风炉提供的。风温变化100℃,会影响燃料比约15kg/t,。低于1100℃风温的高炉指标一般会受较大影响。

4)高炉炼铁是以精料为基础,高品位是精料技术的核心。铁品位在54%时,品位波动1%,影响燃料比约1.5%~1.8%。

5)企业的炼铁工序能耗数据失真,可进行技术计算,要具体分析:

宝钢、邯郸和首钢高炉指标最好,各数据都比较先进,值得信服,各指标之间数据协调,是行业的典范。

GB50632-2010《钢铁企业节能设计规范》规定的炼铁工序能耗计算方法,以及常用的能源热值和折标煤系数

5. 焦比在升高

2014年中钢协会员单位高炉焦比361.65kg/t,与去年相比升高0.45kg/t。2014年有29个企业焦比在升高,升幅较大的企业有:锡钢44.19kg/t,新临钢升高54.42kg/t,兴澄31.59kg/t,马钢29.43kg/t,南京26.43kg/t,安阳23.18kg/t,陕钢19.38kg/t,邢台18.48kg/t,青钢17.79kg/t,新抚钢16.14kg/t等;有39个企业的焦比得到下降。焦比降幅较大的企业有:西林降低37.06kg/t,太钢降低27.34kg/t,苏钢降低26.37kg/t,新兴铸管降低21.94kg/t,张店降低21.72kg/t,东北特钢降低21.62kg/t,申特降低20.23kg/t,达钢降低17.52kg/t,通钢降低16.45kg/t,石钢降低16.35kg/t,攀钢降低16.06kg/t,川威和粤裕丰均降低15.13kg/t,石横降低1358kg/t,邯钢降低13.28kg/t等。这些企业降低焦比,提高煤比,是降低炼铁生产成本的重要手段,也是落实炼铁系统结构优化的中心环节。

2014年焦比较低的企业有:宝钢集团297.41kg/t,太钢306.70kg/t,武钢股份309.60kg/t,营口中板321.96g/t、沙钢323.45kg/t,首钢为324.13kg/t西林326.02kg/t,石横特钢327.19kg/t、通钢330.13kg/t,柳钢334.35kg/t、鞍钢为334.66

kg/t、邯钢为335.76kg/t,青钢336.78kg/t、三明338.88kg/t,邢钢为342.67kg/t,唐钢为343.09kg/t、石钢343.52kg/t,兴澄349.36kg/t等企业。

说明:2014年有30个企业报出了小块焦比,他们的平均值为35.56kg/t,其它34个企业没有提供小块焦比的数据。也没有说明焦比中是否含小块焦比。希望其它企业今后要报出小块焦比,以利对标。

国际领先水平的焦比是低于300kg/t。目前,我国只有6座高炉年平均焦比低于300kg/t,而且约有17企业高炉的焦比在400kg/t以上,企业最高的焦比为450.81kg/t。

支撑焦比下降的重要技术条件是:提高入炉矿含铁品位,改善原燃料质量(特别焦炭质量的提高),热风温度要提高,高炉操作水平(高煤气利用率、低硅铁冶炼、高顶压)的提高,以及设备的大型化等因素。

一批企业焦比升高的主要原因是入炉铁品位下降、热风温度降低,以及高炉稳定顺行不好,炉料质量波动大,或高炉操作出现失误,被迫提高焦比,提高炉料透气性。要认识到:高炉炼铁是以精料为基础,精料技术水平对高炉指标的影响率在70%。

6. 喷煤比在降低

2014年中钢协会员单位高炉喷煤比为145.85kg/t,比去年相比下降2.73kg/t.是近年煤比下降幅度较大的一年。与去年相比,有42个企业煤比在下降(有2个企业无上年数据);降幅较大的企业有:冷水江降28.12kg/t,陕钢降低26.51kg/t,申特降23.75kg/t,南京和衡管均降21.38kg/t,锡钢降21.16kg/t,天钢降22.07kg/t,马钢降17.91kg/t,唐钢降15.23kg/t,达钢降14.18kg/t等。有29个企业喷煤比得到提高,提高煤比较多的企业有:苏钢提高26.65kg/t,西林提高28.05kg/t,张店提高24.75kg/t,圣戈班提高19.52kg/t,国丰提高18.69kg/t,方大提高10.22kg/t;大部分企业是在提高风温的基础上,实现提高喷煤比。

提高喷煤比的技术条件是:炉缸热量充沛,其措施有:高风温,富氧,脱湿鼓风;炉料转鼓强度高,入炉矿含铁品位高,渣铁比低,炉料透气性好,优化高炉操作,炉内煤气分布均匀;各风口煤粉喷吹均匀,喷吹煤质量好(可磨性,流动性,可燃烧性,含碳量高,含有害杂质低等);矿石冶金性能好,使软熔带低,且窄等。

2014年中钢协会员单位中,喷煤比较高的企业有:太钢189.01kg/t,营口中板185.09kg/t,莱钢169.41kg/t、武钢股份168.41kg/t,青钢167.43kg/t,宝钢集团163kg/t、德龙167.03kg/t,淮钢165.56kg/t,国丰164.47,,邢台为165.41kg/t、新兴铸管163.97kg/t、中天162.74kg/t、长治为162.70

kg/t、水钢162.21kg/t、张钢为160.49kg/t,柳钢为160.32kg/t等;喷煤比最低的企业仅为86.38kg/t。

目前,我国高炉喷煤比呈下降的趋势。炼铁企业因原燃料质量恶化,高炉生产不稳定,已不再追求过高的喷煤比,而是寻求经济喷煤比,提高煤粉的置换比,实现炼铁成本的最优化。但是应当指出,提高喷煤比是炼铁技术发展的中心环节,是降低生产成本的有效手段。一些企业为降低采购成本,购买劣质喷吹煤,灰分高、含有害杂质高,发热值低,使煤粉置换比低,是不经济的,对高炉产生负面影响。

7.热风温度呈下降趋势

2014年中钢协会员单位高炉热风温度为1134.69℃(有误差),比去年相比降低37.39℃。这是因统计范围的变化造成的:去年统计新增加了1个单位,有一个单位无风温数据,有1个单位无去年数据;有部分企业修改了上年度数据,使前年的平均风温数据偏高,也拉低了今年的数据。2014年有36个企业热风温度在下降,降低较多的企业有:锡钢降低59.60℃,东北特钢降53.61℃,安阳降低49.00℃,鄂钢降低48.53℃,达钢降45.28℃,衡管降36.12℃,冷水江降36.02℃,邢台降28.07℃,首钢降25.85℃,新临汾降25.68℃,杭钢将23.96℃,川威降23.62℃,津西降23.51℃,天钢降21.23℃,承钢降20.87℃,等。有32个企业热风温度得到提高,提高较多的企业有:略钢提高101.16℃,苏管提高71.84℃,张店提高54.42℃,通钢提高47.85℃,永钢提高31.04℃,天铁提高25.52℃,粤裕丰提高26.38℃,,沙钢提高22.26℃,新抚钢提高20.90℃,敬业提高17.35℃,营口中板提高17.27℃,水钢提高16.86℃等。

2014年我国有71座高炉年平均风温超过1200℃,最高的是太钢6号1245.28℃,宝钢3号1241℃,柳钢5号1240℃;敬业9和10号、宝钢2号、太钢5号、济钢4号的高炉风温均超过1230℃。

提高热风温度的技术措施是:热风炉拱顶使用耐高温的硅砖,热风炉拱顶在烧炉和送风时的温差小于100~150℃,热风炉送风时间要控制在40~60分钟;热风炉蓄热砖要用高蓄热面积的格子砖(由7孔改为19~37孔砖),并涂上能吸热高辐射材料;提高热风炉废气温度(400~450℃),单烧高炉煤气的热风炉采用煤气和空气双预热技术;高炉和送风系统能够使用和接受高风温等。目前我国一些企业热风温度偏低和热风炉寿命偏低(设计规范要求大于25年)的主要原因是使用的耐火砖质量差.为降低投资,买质量差耐火砖,使风温达不到高风温水平,造成高炉长期得不到高风温,使炼铁焦比高,其经济代价太大.是得不偿失的做法。要用技术经济的方法去进行科学计算,确认合理经济的建设和改造热风炉投资原则。

2014年中钢协会员单位高炉热风温度较高的企业有:太钢公司1245.17℃,泰钢1232.03℃,三明1220.38℃,宝钢1219.41℃,,淮钢1212.90℃,敬业1211.93℃,攀钢1209.33℃,济源1203.48℃,武钢1202.55℃,

方大特钢1202.83℃,首钢1190.36℃,邯钢1188.73℃,天钢1188.29℃,,鞍钢1187.76℃,新余1187.72℃,重钢1187.33℃,建龙1182.36℃,张钢1179.00℃,酒钢1178.56℃。

高风温是廉价的能源(用约45%的高炉煤气换来的),占高炉炼铁用能的19%,是炼铁的重大节能技术措施之一。风温提高100℃,可降低燃料比15kg/t。我国高炉炼铁技术与国际先进水平相比,最大差距是热风温度偏低(约差80~100℃)。我国尚有6个企业热风温低于1100℃,有2个企业热风温低于971℃.企业各级领导要重视高风温的重要作用,要在努力提高风温上下大功夫。

8.高炉入炉铁品位在下降

2014年中钢协会员单位高炉入炉品位53.74%(统计的数据有误),比上年降低2.75%,是近年降幅最大的一年;2014年我国铁矿石产量15.14亿吨,比上年增长5.24%;会员单位选矿铁精矿平均品位61.40%,比上年下降0.47%。

据统计,2014年中钢协公布的会员单位高炉入炉品位数据有误,约差2%左右。2014年中钢协会员单位烧结铁品位为54.45%,比上年提高0.01%。目前,我国高炉炉料中烧结矿的比例约为80%;所以,2014年高炉的入炉品位要大于56%(2013年为56.49%),而不是53.74%。高炉入炉品位提高的有33家,升幅较高的有:济源铁品位升高4.40%,昆钢品位升高1.73%,冷水江升1.28%,青钢升1.26%,锡钢升1.06%,津西升0.85%,水钢升0.80%,其它企业升幅均低于0.70%;有37家企业高炉入炉品位下降,降幅较大的企业有:新临钢铁品位降低2.53%,圣戈班降1.63%,邢台降低1.00%,营口中板降0.77%,泰钢降0.75%,德龙降0.73%,其它企业降幅均在低于0.65%以下,有26家降幅均低于0.50%。因此,2014年中钢协会员单位高炉入炉品位实际在56%左右。

我们认为,高炉炼铁低于50%品位的铁矿石,白给也不要,因渣量太大,不经济;含Al2O3高及高SiO2的铁矿石经济品位下降的较多,因此,不要购买低于60%品位的进口矿。

9. 高炉休风率在升:

2014年中钢协会员单位高炉休风率为2.22%,比去年相比升高0.29%。休风率较低的企业有:新兴铸管0.36%,攀钢0.63%,沙钢和永钢均为0.66%,三明0.74%,方大特钢0.80%,马钢股份0.81%,石横0.87%,中天0.93%,圣戈班1.08%,杭钢1.09%,泰钢、天钢和湘钢均为1.10%,济钢1.11%,川威1.27%,韶钢1.31%,新冶钢1.38%苏钢1.45%,敬业1.52%,鞍钢1.53%。总体讲,2014年中钢协会员单位企业高炉休风率偏高的主要原因是:国家要求化解产能过剩,满足地区环保的临时要求,出现部分高炉无计划休风,高炉作业率下降所造成的。

高炉休风率低是高炉能够生产稳定顺行的主要标志。是高炉操作水平高和设备运行状态良好等方面的综合体现.

高炉操作要实现生产稳定顺行,需要原燃料质量稳定,高炉操作不出现大的失误;设备管理要实行定检定修制度,不能等设备坏了再去更换,造成高炉休风率高;炼铁企业能够实行现代化管理,就会使高炉休风率低。

10.节能减排取得新进展

10.1.余热回收:

目前,全国高炉有TRT700多套,煤气干法除尘的有600多套,顿铁发电量得到提高。但平均发电量只有32度左右,,尚有三分之一没达到设计能力,要继续做工作。新建的高炉均配备了TRT装置。

目前,约有170多座烧结机进行了烟气余热回收(但大多数没有达到设计能力)。主要是设计选取的烟气量和温度偏高,实际达不到;要进行补气工作。

2014年中钢协会员单位高炉煤气放散量比上年降低

26.60%,利用率提高0.98%,实现节能;焦炉煤气放散量比上年减少61.14%%,利用率提高1.48%,也有利于节能。

9.2.环保治理:

目前,烧结烟气脱硫设备有540多套,80%是湿法,约有一半设备没有达到国家规定的排放指标,有60%是采用的石灰石膏法。总体上烧结烟气脱硫还没有一套成熟的技术,可全面推广;各企业的情况差别较大。国家已提出对烟气要脱硝,单纯脱硫已不行了。这方面的工作还要深入发展。我国已成功开发出活性炭烟气治理的技术装备(永钢、前进钢铁和包钢已开始应用),价格比引进的低60%以上;可实现脱硫、脱硝、脱二噁英,及脱除重金属,应大力推广。

2014年中钢协会员单位固体废弃物排放各有所下降:

2014年中钢协会员单位废水的化学需氧量、氨氮、挥发酚、氰化物、悬浮物和石油类的排放量分别下降9.67%、17.70%、1.91%、11.27%、21.50%和15.27%。

废气的S02、烟尘、工业粉尘排放量也分别下降16.63%、7.17%、8.69%。

一批焦化企业实现了废水零排放。

11.存在的问题和差距

11.1.高炉指标下滑;炼铁焦比升高,喷煤比和热风温度在下降:

11.2. 炉料质量下降:高炉入炉铁品位下降,烧结矿铁品位与去年持平,碱度下降;焦炭含硫升高;

由于高炉使用劣质、低价铁矿石(含铁品位低、含有害杂质高、含Al2O3高等)炼铁,造成渣量大、风口破损多、休风率高,严重影响了高炉长寿。

11.3.高炉炼铁炉料结构退步:

球团矿减产:因球团矿价格比烧结矿贵100~150元,造成我国球团矿生产能力9000万吨放空;为降低炼铁成本,炼铁炉料中球团矿配比下降,不利于节能减排。

11.4.化解产能过剩问题严重:

我国钢铁产能过剩(约2.5亿吨)严重,还有一批新建设炼铁项目,企业之间竞争激烈,不利于科学炼铁。

11.5.全国生铁产能的增长,增加了能源消耗和污染物排放量,对环保产生了负面影响.地方炼铁企业环保治理不够;国家环保部门加大了检查,个别污染重的企业要停产。这种态势,对我国钢铁企业可持续发展不利.

11.6.炼铁企业环保的压力加大:

国家新公布了《钢铁工业大气污染物排放标准》(8个专业)。按新标准要求,约有一半企业没达到标准,要提高对环保的意识,要加大对环保的投入。这是关系企业生存和发展的大问题。

11.7加强执行钢铁产业政策的力度:

一些落后炼铁产能没有得到及时淘汰,使炼铁企业之间技术发展水平不平衡,落后的技术经济指标继续存在,使我国炼铁工业整体技术水平下降,能耗高,污染物排放增多。因国家考核体制有问题,迫使一些企业在能耗数据上作假。拥有小高炉的企业不想死,均在扩大炉容,或新建大炉容的高炉;使炼铁产能膨胀。要用环保这只手,去加大淘汰落后。

11.8. 要贯彻科学发展观,尊重冶金学基本理论:

2014年国家修订了<高炉炼铁工程设计规范》和《烧结厂设计规范》,增加了一些篇章,提出了对高炉炼铁炉料质量的具体要求。希望有关企业要遵照落实。不要在买低品位、劣质(有害杂质含量高,冶金性能不好)的铁矿石,科学评价矿石的经济性,进行科学炼铁。